Wat is precies een ventilatormotor?

A blauwmotor is nauw geassocieerd met "wind" - het is een rijapparaat dat stroom levert voor verschillende ventilatorapparatuur en kan de "power core" van de ventilator worden genoemd. Als we de ventilator vergelijken met een "luchtporter", is de ventilatormotor de "spier", in staat om energie uit te voeren om de ventilator in staat te stellen lucht of gas te transporteren.

In wezen behoort de ventilatormotor tot een subcategorie van elektrische motoren en is een gespecialiseerd apparaat. De kernfunctie is om elektrische energie efficiënt om te zetten in mechanische energie: wanneer een elektrische stroom door de wikkelingen passeert, genereert deze elektromagnetische kracht om de rotor aan te drijven om te roteren. De rotor drijft vervolgens de ventilatorbladen of waaiers door de roterende as en vormt een directionele luchtstroom.

In vergelijking met gewone motoren hebben blauwmotoren veel unieke kenmerken. Het moet stabiele koppeluitgang met verschillende snelheden behouden. Wanneer de luchtuitgang bijvoorbeeld wordt geblokkeerd, kan deze het koppel automatisch verhogen om het luchtvolume te behouden. Het moet zich ook aanpassen aan verschillende luchtdrukomgevingen, of het nu gaat om lage drukventilatie of hoge drukvoerscenario's, het kan stabiel werken.

In termen van applicatievelden zijn blower -motoren te vinden in verschillende aspecten van leven en productie. In het civiele veld is het het "hart" van huishoudelijke apparaten zoals airconditioners en bereikkappen. In het industriële veld wordt het gebruikt voor fabrieksventilatie, koeltorentemperatuurreductie, ketel luchttoevoer, enz. Op medisch veld vertrouwen zuurstofgeneratoren en ventilatoren er ook op om de ademhalingsbehoeften van de patiënten te waarborgen.

Simpel gezegd, een ventilatormotor is een stroomapparaat dat is aangepast om "luchtstroom te promoten". De prestaties ervan bepaalt de efficiëntie, stabiliteit en het toepasselijke bereik van de ventilator. Zonder dit is zelfs de meest geavanceerde ventilator slechts een stapel statische metalen onderdelen, die geen luchttransportfunctie kan realiseren.

Welke unieke structuren vormen een ventilatormotor?

De reden waarom de ventilatormotor de ventilator efficiënt kan drijven om te werken, is onafscheidelijk van de zorgvuldig ontworpen interne structuur. Het is een integraal geheel met meerdere precisiecomponenten die samenwerken, en elke component heeft zijn onvervangbare functie, die gezamenlijk het hele proces ondersteunt van "het omzetten van elektrische energie in luchtstroomkracht". Het volgende is een gedetailleerde analyse van de kernstructuur:

| Structurele componenten | Kerncompositie | Hoofdfuncties | Typische toepassingsscenario's |

| Stator | Gelamineerde siliciumstalen kern geëmailleerde koper/aluminiumwikkelingen | Genereert een roterend magnetisch veld om de rotor kracht te bieden; Wikkelparameters bepalen spanningsaanpassingsvermogen en koppelkenmerken | Alle soorten ventilatormotoren, vooral industriële scenario's met een hoge belasting |

| tor | Squirrel-kooi type (kerngeleidende balken kortsluitingsringen)/wondtype (geïsoleerde wikkelingen slipringen) hoge sterkte stalen as | Snijdt het magnetische veld van de stator om geïnduceerde stroom te genereren, waardoor het omzet in rotatiemechanische energie; Zendt kracht naar waaierbladen door de as | Squirrel-Cage: huishouden/kleine en middelgrote industriële fans; Wond: grote industriële fans die frequente start-stop vereisen |

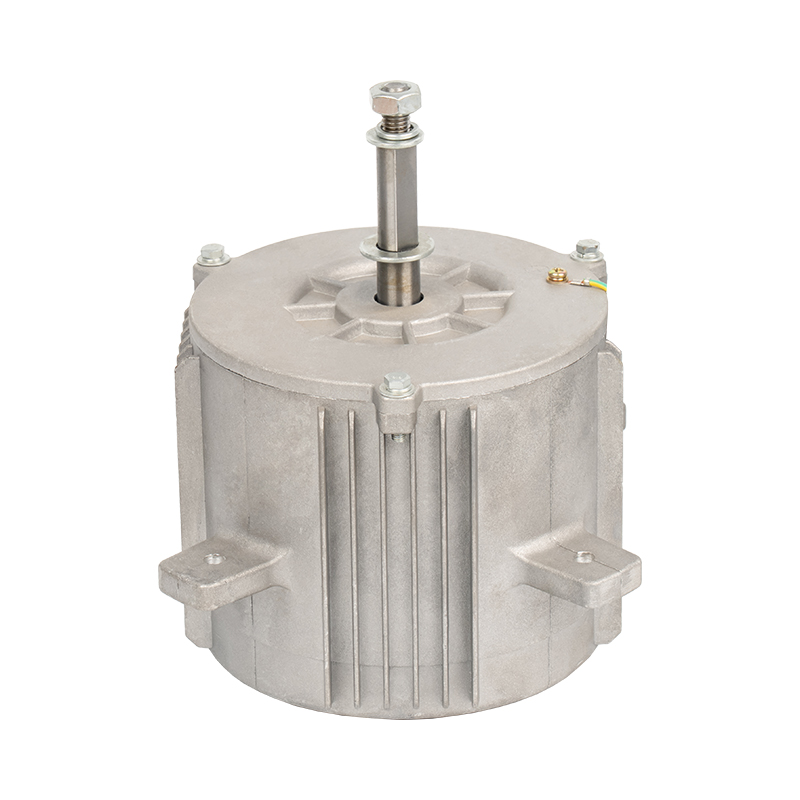

| Huisvesting | Gietijzer/aluminiumlegering, sommige met koellichamen | Beschermt interne componenten tegen onzuiverheden; versnelt de warmteafwijking door koellichamen; bevestigt de motorpositie | Aluminiumlegering (roestbestendig) voor vochtige omgevingen; Kenwalsontwerp voor omgevingen op hoge temperatuur |

| Lagers | Kogellagers (binnenring buitenste ringballen kooi)/glijdende lagers (slijtvaste bussen) | Vermindert de rotatiewrijving van de as en zorgt voor een stabiele rotorbewerking | Kogellagers: high-speed fans (bijv. Industriële uitlaatventilatoren); Schuiflagers: lage-ruis scenario's (bijv. Huishoudelijke airconditioners) |

| Commutation System (DC) | Geborsteld (grafietborstels Copper Commutator)/borstelloos (Hall Sensor Electronic Controller) | Verandert de richting van de rotorstroom om continue rotatie te behouden; Borstelloze systemen verminderen slijtage en geluid | Geborsteld: goedkope apparaten (bijv. Kleine fans); Borstelloos: precisieapparatuur (bijv. Medische ventilatoren) |

| Hulpcomponenten | Condensator, terminale doos, thermische beschermer | Condensator helpt eenfase motor opstarten; Terminal box beschermt circuitverbindingen; Thermische beschermer voorkomt overbelasting/oververhitting schade | Condensator: fans van een enkele fase van huishoudens; Thermische beschermer: alle motoren die continue werking vereisen (bijv. Workshop -ventilatoren) |

Deze componenten werken met elkaar mee om een organisch geheel te vormen: de stator genereert een roterend magnetisch veld, de rotor roteert onder de werking van het magnetische veld, de lagers verminderen wrijving, de behuizing biedt bescherming en warmtedissipatie, het commutatiesysteem (DC Motor) zorgt voor de stabiliteit van de rotatierichting en de auxiliaire componenten waarvoor veiligheid en gemak zorgt voor veiligheid en gemak. Als een component mislukt, kan dit leiden tot de afbraak van motorprestaties of zelfs een volledig falen.

Wat is het technische kernprincipe van een ventilatormotor?

De ventilatormotor lijkt complex, maar het kernwerkprincipe draait altijd om de fysieke wetgeving van "elektromagnetische inductie". Simpel gezegd, het genereert een magnetisch veld door elektrische energie en gebruikt vervolgens de interactie tussen magnetische velden om mechanische rotatie te genereren, en realiseert uiteindelijk de conversie van "elektrische energie → magnetische energie → mechanische energie". Het volgende is een gedetailleerde analyse van dit proces:

1. Generatie van magnetisch veld: de magie van elektriciteitsmagnetisme genereren

De eerste stap voor een motor om te werken is "een magnetisch veld met elektriciteit genereren". Dit proces volgt de wet van Ampere: wanneer een elektrische stroom door een geleider passeert (hier verwijst naar de statorwikkeling), wordt een magnetisch veld rond de geleider gegenereerd. De richting van het magnetische veld kan worden beoordeeld door de rechterschroefregel (houd de draad met de rechterhand vast, de duim wijst naar de huidige richting en de richting van de vier vingers buigen is de richting van het magnetische veld rond).

In AC -ventilatormotoren wordt de wisselstroom (stroomrichting en grootteverandering periodiek met de tijd) ingang, dus de richting van het magnetische veld dat wordt gegenereerd door de statorwikkelingen zal ook roteren met de verandering van de stroomrichting, waardoor een "roterend magnetisch veld wordt gevormd". De snelheid van het roterende magnetische veld (synchrone snelheid genoemd) is gerelateerd aan de stroomfrequentie en het aantal poolparen van de motor. De formule is: synchrone snelheid = 60 × stroomfrequentie ÷ aantal poolparen. Onder de stroomvoorziening van de stroomfrequentie (50Hz) is de synchrone snelheid van een motor met één paar polen bijvoorbeeld 3000 tpm, en dat met twee paren polen 1500 tpm is.

In DC -ventilatormotoren is de directe stroom (stroomrichting vast) input en de statorwikkelingen genereren een "constant magnetisch veld". Om de rotor te laten roteren, is het noodzakelijk om de huidige richting van de rotorwikkelingen continu te veranderen door een commutatiesysteem (borstels en commutators van geborstelde motoren, of elektronische controllers van borstelloze motoren), zodat het rotor magnetische veld en het statormagetische veld altijd een interactieve toestand behouden.

2. Rotatie van rotor: rijden door magnetische veldkracht

Met een magnetisch veld is de volgende stap om de kracht tussen magnetische velden te gebruiken om de rotor aan te drijven om te roteren. Dit proces volgt de linkerregel: strek de linkerhand uit, laat de duim loodrecht op de andere vier vingers en laat in hetzelfde vlak de magnetische inductielijnen uit de palm binnenkomen, de vier vingers wijzen naar de huidige richting en de richting die door de duim wordt gericht, is de richting van de kracht op de kracht op de kracht op de kracht op de kracht op de kracht in het magnetische veld.

In AC-motoren snijdt het roterende magnetische veld van de stator de geleidende staven van de rotor (rotor van de eekhoornkooi). Volgens de wet van elektromagnetische inductie zal een geïnduceerde stroom (stroom in een gesloten lus) worden gegenereerd in de geleidende staven. Deze geleidende staven met stroom bevinden zich in het roterende magnetische veld en zullen worden onderworpen aan elektromagnetische kracht, en de richting van de kracht wordt bepaald door de linkerregel. Omdat het roterende magnetische veld ringvormig is, zal de elektromagnetische kracht op elk deel van de rotor een roterend koppel (koppel) vormen, waardoor de rotor in de richting van het roterende magnetische veld draait. De werkelijke snelheid van de rotor (asynchrone snelheid genoemd) zal echter iets lager zijn dan de synchrone snelheid (er is een slipsnelheid), omdat alleen wanneer er een snelheidsverschil is, het magnetische veld continu de geleidende balken kan snijden om geïnduceerde stroom te genereren.

In DC -motoren genereert de stator een constant magnetisch veld. De rotorwikkelingen zijn verbonden met directe stroom door borstels (geborstelde motoren) of elektronische controllers (borstelloze motoren). Op dit moment worden de rotorwikkelingen "bekrachtigde geleiders", die worden onderworpen aan elektromagnetische kracht in het statormagnetische veld om een roterend koppel te vormen. Wanneer de rotor in een bepaalde hoek roteert, zal het commutatiesysteem de stroomrichting van de rotorwikkelingen veranderen, zodat de richting van de elektromagnetische kracht ongewijzigd blijft, waardoor de continue rotatie van de rotor wordt gehandhaafd.

3. Snelheidsregeling: de sleutel tot on-demand controle

Fans hebben verschillende luchtvolumes nodig in verschillende scenario's, waarbij de motor de snelheid kan aanpassen. De kern van snelheidsregeling is om het roterende koppel of de magnetische veldsnelheid van de motor te veranderen, en de specifieke methoden variëren afhankelijk van het type motor:

AC Motorsnelheid Regulering:

Frequentieconversiesnelheid Regulering:

Pas de synchrone snelheid aan van de stator die het magnetische veld roteert door de stroomfrequentie te veranderen, waardoor de rotorsnelheid wordt gewijzigd. Het verminderen van de 50Hz -vermogensfrequentie tot 25Hz zal bijvoorbeeld de synchrone snelheid halveren en de rotorsnelheid zal ook dienovereenkomstig afnemen. Deze methode heeft een brede snelheidsregulatiebereik en hoge precisie en is de mainstream snelheidsreguleringsmethode voor moderne industriële fans.

Spanningsreguleringssnelheid Regulering: pas de snelheid aan door de voedingsspanning van de statorwikkelingen te wijzigen. Wanneer de spanning afneemt, verzwakt het statormagetische veld verzwakt, neemt de elektromagnetische kracht op de rotor af en neemt de snelheid af. Deze methode heeft echter een beperkte snelheidsregelbereik en lage efficiëntie en wordt meestal gebruikt bij kleine fans (zoals de uitrusting aanpassing van huishoudelijke fans).

Poolveranderende snelheidsregeling: pas het aantal poolparen van de motor aan door de verbindingsmodus van de statorwikkelingen te wijzigen (zoals het veranderen van 2 paren naar 4 paren), waardoor de synchrone snelheid wordt verminderd. Deze methode kan alleen de vaste versnellingssnelheidsregulatie (zoals hoge en lage versnellingen) realiseren, en is geschikt voor scenario's die geen continue snelheidsregulering vereisen.

DC Motor Speed Regulation:

Spanningsreguleringssnelheid Regulering: de snelheid van een DC -motor is evenredig met de voedingsspanning (onder een bepaalde belasting). Daarom kan de snelheid soepel worden aangepast door de ingangsspanning aan te passen (zoals het gebruik van een thyristor of PWM -controller). Het verminderen van de spanning van een 12V DC -motor tot 6V zal bijvoorbeeld de snelheid halveren. Deze methode is eenvoudig en efficiënt en wordt veel gebruikt bij DC -fans (zoals fans van autokoeling).

Magnetische regulatiesnelheidsregeling: pas de snelheid aan door de sterkte van het magnetische veld van het stator te veranderen (van toepassing op geëxciteerde DC -motoren). Wanneer het magnetische veld verzwakt, heeft de rotor een hogere snelheid nodig om voldoende elektromotorische kracht terug te genereren om de voedingspanning in evenwicht te brengen, zodat de snelheid zal toenemen. Deze methode heeft echter een beperkte snelheidsregelbereik en kan de motorleven beïnvloeden.

4. Koppelbalans: garantie voor stabiele werking

Tijdens de werking van de ventilator moet de koppeluitgang door de motor in evenwicht zijn met het laadkoppel van de ventilator (voornamelijk het koppel dat wordt gegenereerd door luchtweerstand) om een stabiele snelheid te behouden. Wanneer het laadkoppel toeneemt (zoals het ventilatorfilter is geblokkeerd), zal de snelheid van de motor tijdelijk afnemen. Op dit moment snijdt het statormagnetische veld de rotor sneller sneller, de geïnduceerde stroom neemt toe en het elektromagnetische koppel neemt ook toe totdat het opnieuw in evenwicht is met het laadkoppel en de snelheidsrennen naar stabiliteit (AC -motor); of de controller detecteert de toename van de stroom en verhoogt automatisch de spanning om het koppel (DC -motor) te verhogen. Omgekeerd, wanneer het laadkoppel afneemt, zal de motorsnelheid tijdelijk toenemen en zal het koppel dienovereenkomstig afnemen en uiteindelijk een nieuw evenwicht bereiken.

Dit koppeladaptieve aanpassingsmogelijkheden is een belangrijk kenmerk dat ventilatormotoren onderscheidt van gewone motoren en is ook de sleutel tot hun stabiele werking in complexe luchtstroomomgevingen.

Welke functies presteert een ventilatormotor?

Als de kernstroombron van de ventilator dient het functieontwerp van de ventilatormotor direct het kerndoel van "het efficiënt, stabiel en flexibel bevorderen van de luchtstroom. Deze functies bepalen niet alleen de prestaties van de fan, maar hebben ook invloed op de toepasselijke scenario's en gebruikerservaring. Hierna volgen de belangrijkste functies en gedetailleerde analyse van de ventilatormotor:

1. Hoge koppeluitgang: "Power Garantie" om het hoofd te bieden aan complexe belastingen

Koppel is het moment dat wordt gegenereerd wanneer de motor roteert, die gewoonlijk wordt aangeduid als "rotatiekracht". De primaire functie van de ventilatormotor is om voldoende koppel uit te voeren om belastingen zoals luchtweerstand en traagheid van het ventilatorblad te overwinnen en de normale werking van de ventilator te bevorderen.

Startkoppel: de motor moet de statische weerstand van de ventilator (zoals de zwaartekracht van de ventilatorbladen en de statische wrijving van de lagers) overwinnen op het moment van start, dus het moet voldoende startkoppel hebben. De ventilatorbladen van grote industriële ventilatoren zijn bijvoorbeeld zwaar en de motor moet meerdere keren het nominale koppel uitvoeren om de ventilatorbladen te "aandrijven" om te draaien bij het opstarten; Anders kan het moeite hebben om te starten of "in beslag te nemen".

Nominale koppel: het koppel wordt continu uitgevoerd door de motor op de nominale snelheid moet overeenkomen met het laadkoppel van de ventilator onder normale werkomstandigheden. Het nominale koppel van de motor van een huisbereikkap moet bijvoorbeeld de weerstand van het oliedamp door het filter en de pijpleiding kunnen overwinnen om een stabiele uitlaatluchtvolume te garanderen.

Koppel van overbelasting: wanneer de ventilator een plotselinge toename van de belasting tegenkomt (zoals het filter dat plotseling wordt geblokkeerd door een grote hoeveelheid olie), moet de motor in staat zijn om het koppel voor een korte tijd te overschrijden om de nominale waarde te overschrijden om een plotselinge snelheid of afsluiting te voorkomen. Het overbelastingskoppel van hoogwaardige ventilatormotoren kan 1,5-2 keer het nominale koppel bereiken en kan gedurende tientallen seconden zonder schade in de overbelastingsstatus werken.

Met deze krachtige koppeluitvoercapaciteit kan de ventilatormotor zich aanpassen aan verschillende laadscenario's, van lichte ventilatie tot sterke uitlaat.

2. Brede bereiksnelheidsregeling: "flexibiliteit" om het luchtvolume op aanvraag aan te passen

De vraag naar luchtvolume varieert sterk in verschillende scenario's (bijvoorbeeld, airconditioners hebben een groot luchtvolume nodig voor koeling in de zomer, terwijl slechts een klein luchtvolume voor ventilatie in de lente en herfst). Daarom moet de ventilatormotor een snelheidsregelfunctie hebben om het luchtvolume aan te passen door de snelheid te wijzigen (het luchtvolume is ongeveer evenredig met de snelheid).

Regeling met meerdere versnellingen: versnellingen met een vaste snelheid (zoals laag, gemiddeld en hoog) worden ingesteld via mechanische schakelaars of elektronische knoppen, die eenvoudig te bedienen zijn en goedkoop. Het is gebruikelijk bij huishoudelijke fans, desktophaardrogers en andere apparatuur. De "koude luchtuitrusting" van een haardroger komt bijvoorbeeld overeen met lage snelheid en de "hete luchtsterke versnelling" komt overeen met hoge snelheid.

Stepless snelheidsregeling: het kan de snelheid binnen een bepaald bereik continu aanpassen om soepele veranderingen in het luchtvolume te bereiken. De ventilatormotor van centrale airconditioning kan bijvoorbeeld de snelheid in realtime door een thermostaat aanpassen om de kamertemperatuur in de buurt van de ingestelde waarde te houden, plotseling kou en warmte te vermijden; Industriële ventilatoren kunnen 0-100% nominale snelheid continue aanpassing bereiken via frequentieconverters om te voldoen aan de ventilatiebehoeften van verschillende productielinks.

Intelligente snelheidsregulering: combineer sensoren en besturingssystemen om automatische snelheidsregulering te realiseren. De uitlaatventilatormotor met rooksensor kan bijvoorbeeld de snelheid volgens de rookconcentratie automatisch verhogen; De koelventilatormotor van de automotor zal de snelheid automatisch aanpassen aan de koelvloeistoftemperatuur (stop wanneer de temperatuur laag is en loopt met hoge snelheid wanneer de temperatuur hoog is).

Snelheidsreguleringsfunctie verbetert niet alleen de toepasbaarheid van de ventilator, maar kan ook de energie aanzienlijk besparen - het verminderen van de snelheid wanneer de vraag naar luchtvolume laag is, kan het stroomverbruik van de motor aanzienlijk verminderen (het motorvermogen is ruwweg evenredig met de kubus van de snelheid; als de snelheid wordt gehalveerd, is het vermogen ongeveer 1/8 van het oorspronkelijke).

3. Efficiënte energieconversie: "energiebesparende kern" om het energieverbruik te verminderen

Wanneer de motor werkt, wordt een deel van de elektrische energie omgezet in warmte -energie (zoals wikkelweerstand verwarming, ijzeren kern wervelstroomverwarming) en verspild. De energie -conversie -efficiëntie (de verhouding van outputmechanische energie en elektrische energie input) is een belangrijke index om de motorprestaties te meten. De zeer efficiënte en energiebesparende functies van blower-motoren worden voornamelijk weerspiegeld in de volgende aspecten:

Materiaaloptimalisatie: koperdraadwikkelingen met een hoge conductiviteit (kleinere weerstand en minder warmte dan aluminium draden) en lage loss siliciumstaalbladen (vermindering van het verlies van wervelstroom) worden gebruikt om energieverspilling uit de bron te verminderen. De dikte van de stalen siliciumplaat van de ijzeren kern van hoge efficiënte motoren kan bijvoorbeeld zo dun zijn als 0,23 mm, en het oppervlak is gecoat met een isolerende laag om wervelstromen verder te onderdrukken.

Structureel ontwerp: door de verdeling van statorwikkelingen te optimaliseren (zoals het gebruik van gedistribueerde wikkelingen in plaats van geconcentreerde wikkelingen) en het slotontwerp van de rotor, is de magnetische veldverdeling uniformer en wordt het verlies van hysteresis verminderd. Tegelijkertijd vermindert een zeer nauwkeurige lager- en roterende asverwerkingstechnologie mechanisch wrijvingsverlies en verbeteren de algehele efficiëntie.

Intelligente besturing: Combineer frequentieconversietechnologie om "on-demand output" te bereiken-wanneer de ventilatorbelasting licht is, vermindert de motor automatisch de snelheid en stroom om te voorkomen dat een groot paard een klein kar "energieverval". De blauwmotor van airconditioners van huishoudelijke omvormer kan bijvoorbeeld een efficiëntie van meer dan 85% bereiken, wat 30% meer energiebesparende is dan traditionele motoren met vaste snelheid.

Voor fans die lange tijd moeten worden uitgevoerd (zoals industriële ventilatiesystemen en koelventilatoren voor datacenter), is het energiebesparende effect van zeer efficiënte motoren bijzonder aanzienlijk, wat de bedrijfskosten op lange termijn aanzienlijk kan verlagen.

4. Stabiele werking: "Betrouwbaarheid Cornerstone" om een uniforme luchtstroom te garanderen

De kernfunctie van de ventilator is om een stabiele luchtstroom te bieden, die afhankelijk is van de stabiele werkmogelijkheden van de motor - dat wil zeggen om de consistentie van snelheid en koppel onder verschillende werkomstandigheden te handhaven en het luchtvolume te voorkomen dat door schommelingen fluctueert.

Snelheidsstabiliteit: hoogwaardige ventilatormotoren zijn uitgerust met zeer nauwkeurige lagers en dynamische balanscorrectietechnologie om ervoor te zorgen dat de radiale uitloop van de rotor tijdens rotatie binnen 0,05 mm wordt geregeld, waardoor de snelheidsschommelingen worden verminderd. De snelheidsschommeling van de ventilatormotor van medische ventilatoren moet bijvoorbeeld binnen ± 1% worden geregeld om de stabiliteit van de ademhalingsluchtstroom van de patiënt te waarborgen.

Anti-interferentievermogen: het kan externe interferentie weerstaan, zoals voedingsspanningsschommelingen en verandering van omgevingstemperatuur. Wanneer de roosterspanning bijvoorbeeld fluctueert van 220V tot 198V (± 10%), kan de motor een snelheidsafwijking van niet meer dan 5% behouden door het ingebouwde spanningsstabilisatiekapcircuit of het magnetische circuitontwerp om een stabiel luchtvolume te garanderen.

Continue operatiecapaciteit: het heeft duurzaamheid voor langdurige continueoperation. Industriële klemblazermotoren nemen meestal klasse H-isolatiematerialen over (temperatuurweerstand tot 180 ° C) en zijn uitgerust met efficiënte warmtedissipatiesystemen, waardoor 24-uurs ononderbroken werking kan voldoen aan de continue ventilatiebehoeften van fabrieksworkshops, metro-tunnels en andere scenario's.

5. Veiligheidsbescherming: "beschermende barrière" om mislukkingen te voorkomen

Blower-motoren kunnen worden geconfronteerd met risico's zoals overbelasting, oververhitting en kortsluiting bij het werken in complexe omgevingen, dus het is cruciaal om meerdere ingebouwde veiligheidsbeschermingsfuncties te hebben:

Bescherming van overbelasting: wanneer de motorbelasting de nominale waarde overschrijdt (zoals het ventilatorblad dat vastzit door vreemde voorwerpen), zal de stroom sterk toenemen. De overbelastingsbeschermer (zoals een thermisch relais, huidige sensor) snijdt de voeding binnen 1-3 seconden af om te voorkomen dat de wikkelingen branden. Nadat de fout is geëlimineerd, is de handmatige reset (sommige modellen kunnen automatisch worden gereset) nodig om opnieuw op te starten.

Oververhitting bescherming: de temperatuur wordt in realtime gecontroleerd door een thermistor ingebed in de wikkeling. Wanneer de temperatuur de tolerantielimiet van het isolatiemateriaal overschrijdt (zoals klasse B isolatiemotor van meer dan 130 ° C), wordt de voeding onmiddellijk afgesneden. Deze bescherming is vooral belangrijk voor motoren met frequente startstops of slechte ventilatie.

Bescherming van de kortsluiting: wanneer de wikkelisolatie is beschadigd en een kortsluiting veroorzaakt, zal de zekering of stroomonderbreker op de inkomende lijn van de motor snel blazen om de voeding af te snijden, waardoor brand of stroomuitval wordt vermeden.

Anti-reverse bescherming: sommige motoren (zoals rookuitlaatventilatoren) zijn uitgerust met richtingsdetectieapparaten. Als de rotor omkeert als gevolg van verkeerde bedrading (die de luchtvolume of zelfs de ventilator vermindert), zal het beveiligingsapparaat onmiddellijk stoppen en alarmeren om ervoor te zorgen dat de ventilator in de juiste richting draait.

6. Lage-ruisbedrijf: "Detailvoordeel" om de gebruikerservaring te verbeteren

Ruis komt voornamelijk uit mechanische trillingen (lagerwrijving, rotoronbalans) en elektromagnetische ruis (trillingen veroorzaakt door magnetische veldveranderingen) tijdens de werking van de motor. Blower-motoren bereiken een lage-ruisfunctie via een geoptimaliseerd ontwerp om de gebruikerservaring te verbeteren:

Mechanische geluidsreductie: precisiekogellagers (met kleine wrijvingscoëfficiënt) worden gebruikt en gevuld met langwerkend vet om rotatie-wrijvingsgeluid te verminderen; De rotor wordt gecorrigeerd door dynamische balans om trillingsruis tijdens rotatie te verminderen (trillingen worden onder 0,1 mm/s geregeld).

Elektromagnetische ruisreductie: door de opstelling van statorwikkelingen en het ontwerp van het magnetische circuit te optimaliseren, wordt elektromagnetische krachttrillingen veroorzaakt door harmonischen van magnetische veld verminderd; De behuizing is gemaakt van geluidsintende materialen (zoals dempingscoatings) om trillingsgeluidsgolven te absorberen. De ventilatormotor van huishoudelijke airconditioner binneneenheden kan bijvoorbeeld het werkgeluid onder 30 decibel regelen (gelijkwaardig aan een gefluister), wat geen invloed heeft op de slaap.

Deze functies werken met elkaar samen, waardoor de ventilatormotor een sterk vermogen kan leveren, zich flexibel aanpast aan verschillende behoeften en tegelijkertijd rekening houden met energiebesparing, veiligheid en lage lawaai en de "allround stroombron" van verschillende ventilatorapparatuur worden.

Welke problemen kunnen bloemenmotoren oplossen?

Het bestaan van blower -motoren is in wezen om verschillende obstakels te overwinnen in het proces van luchtstroom en te voldoen aan de menselijke vraag naar "controleerbare luchtstroom" in productie en leven. Van gezinnen tot fabrieken, van het dagelijks leven tot de precisie-industrie, het lost veel belangrijke luchtgerelateerde problemen op als volgt:

1. Het probleem van "stagnerende lucht" oplossen in afgesloten ruimtes

In gesloten kamers (zoals huizen, kantoren, vergaderzalen) met gesloten deuren en ramen, zal het langdurige gebrek aan luchtcirculatie leiden tot een afname van het zuurstofgehalte, een toename van de concentratie van koolstofdioxides en accumulatie van schadelijke gassen zoals formaldehyde, olievlek en lichaamsgeur, dilheid, borstkansendheid en andere momfort.

Blower motor-aangedreven ventilatiesystemen (zoals frisse luchtsystemen, uitlaatventilatoren) kunnen directionele luchtstroom vormen: nieuwe buitenlucht in de kamer introduceren en tegelijkertijd vuile lucht ontladen om luchtcirculatie te bereiken. Een huishoudelijk frisse luchtsysteem uitgerust met een efficiënte ventilatormotor kan bijvoorbeeld de lucht 1-2 keer per uur veranderen, waardoor de luchtkwaliteit van de gesloten kamer op een gezond niveau kan blijven, vooral geschikt voor scenario's met frequente smog of behoefte aan deodorisatie na decoratie.

In volledig afgesloten ruimtes zoals ondergrondse garages en liftschachten, zijn blauwmotoren nog meer onmisbaar - ze kunnen tijdig ontladen auto -uitlaatgassen en beschimmelde geuren, waardoor schadelijke gasophoping voor het veroorzaken van veiligheidsrisico's.

2. Het oplossen van de problemen van "temperatuuronbalans" en "oververhitting"

Of het nu in het leven of de productie is, temperatuurregeling is onafscheidelijk van de hulp van de luchtstroom, en de ventilatormotor is het kernvermogen om de temperatuurregeling te realiseren:

Huistemperatuurregeling: de binnenblazermotor van de airconditioner drijft de windbladen aan om koude en hete lucht te sturen die door de condensor de kamer naar de kamer naar binnensturen, waardoor de kamertemperatuur snel de ingestelde waarde door luchtcirculatie bereikt; De ventilatormotor van het verwarmingssysteem versnelt de warmtedissipatie van het warmwaterstraling, waardoor de kamertemperatuur gelijkmatiger stijgt (oververhitting in de buurt van de radiator en koude hoeken vermijden).

Warmteafwijking van apparatuur: computerhosts, projectoren, industriële machinegereedschap en andere apparatuur genereren veel warmte tijdens het gebruik. Als het niet op tijd wordt afgevoerd, zal dit leiden tot degradatie van prestaties of zelfs burn -out. De koelventilator aangedreven door de ventilatormotor kan het vuur uitdrijven. De koelventilator van de computer CPU is bijvoorbeeld afhankelijk van de motor om te roteren met hoge snelheid (meestal 3000-5000 tpm) om luchtstroom te vormen, waardoor de chiptemperatuur onder 80 ° C wordt geregeld.

Industriële temperatuurregeling: in omgevingen op hoge temperatuur zoals staalfabrieken en glazen fabrieken, kunnen grote axiale stroomventilatoren aangedreven door ventilatormotoren hete lucht in de workshop ontladen en tegelijkertijd externe koude lucht introduceren, waardoor de werkomgeving temperatuur wordt verlaagd en de veiligheid van werknemers en de stabiele werking van apparatuur wordt beschreven.

3. Het oplossen van het probleem van "vervuilingsontsteking"

Verschillende verontreinigende stoffen (stof, oliedampen, chemische gassen, enz.) Worden gegenereerd in productie en leven. Indien niet op tijd verwijderd, zullen ze de gezondheid in gevaar brengen of de productiekwaliteit beïnvloeden. Blower -motoren lost dit probleem op door verschillende soorten fans te besturen:

Keukenoliedeken: de ventilatormotor van de bereikkap genereert een sterke negatieve druk (zuigkracht) om oliedook te ontladen die is gegenereerd tijdens het koken door de pijpleiding naar de buitenkant, het vermijden van oliedampen die zich aan muren en meubels hechten en het verminderen van menselijke inhalatie van schadelijke stoffen in olievol (zoals benzopyreen).

Industrieel stof: in cementfabrieken, bloemfabrieken en andere plaatsen, verzamelen stofverzamelaars aangedreven door blower -motoren stofdeeltjes in de lucht door filters of cycloonafscheiders, het verminderen van de stofconcentratie, het beschermen van de ademhalingssystemen van werknemers en het vermijden van het risico op stofexplosies.

Chemisch afvalgas: in laboratoria en chemische fabrieken, anti-corrosie-ventilatoren (gemaakt van zuur- en alkali-resistente materialen) aangedreven door blazermotoren pomp giftige gassen (zoals formaldehyde, chloor) gegenereerd in experimenten in afvalgasbehandelingsapparatuur om lekkage en milieuvervuiling te voorkomen.

4. Voldoen aan de vraag naar "precieze luchtstroom" in speciale scenario's

In sommige scenario's met strikte vereisten over luchtstroomsnelheid en druk (zoals medische behandeling, wetenschappelijk onderzoek, precisieproductie), kan een odinaire natuurlijke luchtstroom niet voldoen aan de vraag en is een precieze controle van ventilatormotoren noodzakelijk:

Medische ademhalingsondersteuning: de ventilatormotor van de ventilator kan de luchtstroomsnelheid en -druk nauwkeurig regelen, zuurstof of lucht afleveren volgens het ademhalingsritme van de patiënt en patiënten met ademhalingsmoeilijkheden de normale ademhaling helpen behouden. De snelheid van de snelheidsregeling kan ± 1 tpm bereiken om een stabiele luchtstroom te garanderen.

3D -afdrukvorming: in FDM (gefuseerde afzettingsmodellering) 3D -printen, moet de koelventilator aangedreven door de ventilatormotor nauwkeurig blazen naar de nieuw geëxtrudeerde plastic draad om het snel te stollen en vorm te geven om vervorming te voorkomen. De ventilatorsnelheid moet in realtime worden aangepast aan de hand van het drukmateriaal (zoals PLA, ABS) en de laaghoogte, die afhankelijk is van de stepless -snelheidsregelfunctie van de motor.

Windtunnel-experiment: in windtunnelapparatuur in het ruimtevaartveld kunnen gigantische ventilatormotoren ventilatorbladen aandrijven om een snelle en stabiele luchtstroom te genereren (windsnelheid kan meerdere keren de geluidssnelheid bereiken), waardoor de vluchtomgeving van vliegtuigen op hoge hoogten op grote hoogten wordt gesimuleerd en hun aerodynamische prestaties testen. De kracht van dergelijke motoren kan enkele duizenden kilowatt bereiken en ze moeten stabiele werking onder extreme druk behouden.

5. Het oplossen van de problemen van "energieverspilling" en "verlies van apparatuur"

Traditionele ventilatoren verspillen vaak energie vanwege lage motorefficiëntie en methoden voor achterwaartse snelheidsregelgeving, of worden vaak beschadigd door gebrek aan beschermingsfuncties. Blower -motoren lost deze problemen op de volgende manieren op:

Energiebesparing en consumptievermindering: zeer efficiënte motoren (zoals IE3 en IE4 energie-efficiëntienormen) zijn 10% -15% efficiënter dan traditionele motoren. Als een industriële fan van 15 kW 8 uur per dag als voorbeeld wordt gebruikt, kan het ongeveer 12.000 yuan in elektriciteitsrekeningen per jaar besparen (berekend op 0,5 yuan/kWh).

Levensduur van de apparatuur: de overbelasting en oververhitting beveiligingsfuncties van de motor kunnen voorkomen dat de ventilator wordt beschadigd door abnormale belastingen; Het lage-ruisontwerp vermindert de slijtage van de ventilatorstructuur veroorzaakt door trillingen en vermindert de onderhoudsfrequentie. Industriële fans uitgerust met borstelloze motoren hebben bijvoorbeeld een gemiddelde probleemloze bedrijfstijd van meer dan 50.000 uur, wat 3-5 keer dat is van traditionele geborstelde motoren.

Van het comfort van het dagelijks leven tot de veiligheid en efficiëntie van de industriële productie, bloemenmotoren zijn een onmisbare "onzichtbare hoeksteen" van de moderne samenleving geworden door verschillende problemen op te lossen met betrekking tot luchtstroom.

Hoe gebruik je fans gedreven door blower -motoren in verschillende scenario's?

Het gebruik van blower -motoren moet flexibel worden aangepast volgens specifieke scenario's om hun beste prestaties volledig te spelen en hun levensduur te verlengen. De belastingvereisten en omgevingscondities variëren sterk in verschillende scenario's en de operatiefocus is ook anders. De specifieke richtlijnen zijn als volgt:

I. Huishoudelijke scenario's (airconditioners, bereikkappen, fans)

Huishoudelijke ventilatormotoren hebben kleine stroom (meestal 50-500 W), en de operatie is gericht op "gemak en energiebesparing", waardoor aandacht nodig is voor gedetailleerd onderhoud:

1. Airconditioner blauwmotor

Windsnelheidsaanpassingsstrategie: in de zomer in de zomer, schakel eerst de snelle versnelling aan om snel af te koelen (meestal 3000-4000 tpm). Wanneer de kamertemperatuur dicht bij de ingestelde waarde (zoals 26 ° C) ligt, schakelt u over naar het gemiddelde en lage snelheidsuitrusting (1500-2000 tpm) om een constante temperatuur te behouden, wat frequente start-stops kan voorkomen en het energieverbruik kan verminderen; Geef in de winterverwarming prioriteit aan de lage snelheidsuitrusting om de hete lucht te laten stijgen en zich op natuurlijke wijze te verspreiden, waardoor het op het menselijk lichaam wordt geblazen en een droge huid veroorzaakt.

Filterreiniging en onderhoud: een geblokkeerd filter verhoogt de weerstand van de luchtinlaat met meer dan 30%, wat leidt tot een sterke toename van de motorbelasting. Het wordt aanbevolen om het filter om de 2-3 weken met schoon water te spoelen (voeg neutraal wasmiddel toe wanneer er zware olievervuiling is) en het te installeren na het drogen. Vooral in omgevingen met dichte olieveld of stof zoals keukens en straten, moet de reinigingscyclus worden ingekort tot 1 week.

Start-stopbeschermingsvaardigheden: bij het verlaten van de kamer voor een korte tijd (binnen 1 uur), is het kosteneffectiever om op lage snelheid te blijven werken-de stroom op het moment van de motor start is 5-7 keer de nominale waarde. Frequente startstops consumeren niet alleen elektriciteit, maar versnellen ook de kronkelende veroudering.

2. Bereik kapmotor

Het vasthouden van de opstarttiming: schakel de machine 1-2 minuten in voor het koken om de motor van tevoren een negatieve druk te laten vormen (winddruk is ongeveer 200-300 pa), waardoor oliedampen zich niet kunnen verspreiden naar andere delen van de keuken en de last van post-reiniging verminderen.

Bijpassende rotatiesnelheid met kookscenario's: gebruik high-speed versnelling (2500-3000 tpm) voor roerbakken en diepe fritus om snel een grote hoeveelheid olievoort te ontladen door sterke zuigkracht; Schakel over naar lage snelheidsuitrusting (1000-1500 tpm) voor langzaam stoven en soep maken om de lozing van de basisolie te handhaven, terwijl het geluid en het energieverbruik vermindert.

Regelmatige reiniging van waaiers: de hechting van de olievermijn zal het gewicht van de waaier met 10%-20%verhogen, wat leidt tot een afname van de motorsnelheid en verhoogde trillingen. De waaier moet om de 3 maanden worden gedemonteerd en gereinigd: geniet van warm water met zuiveringszout gedurende 10 minuten, verzacht de olievlekken en reinigen met een zachte borstel. Krabt niet het waaieroppervlak met staalwol.

3. Floorventilator/tafelventilatormotor

Garandeering van plaatsingsstabiliteit: de ventilator moet op een horizontale tabel worden geplaatst met een opening van niet meer dan 0,5 mm tussen de bodem en de tabel. Anders zal ongelijke kracht op de rotor lagerkleding versnellen en het geluid met 10-15 decibel verhogen.

Bescherming voor continue werking: continue werking bij hoge snelheid (≥2500 tpm) mag niet langer zijn dan 4 uur. Bij hoge temperatuur in de zomer moet de motor gedurende 15 minuten worden gestopt om af te koelen - wanneer de motortemperatuur meer dan 70 ° C overschrijdt, wordt de verouderingssnelheid van de isolatielaag meer dan 2 keer versneld.

II. Industriële scenario's (workshopventilatie, stofverwijderingssystemen, koeltorens)

Industriële ventilatormotoren hebben grote stroom (1-100 kW) en complexe operationele omgevingen. Strikte naleving van specificaties is vereist om veiligheid en efficiëntie te waarborgen:

1. Workshop Ventilation Fan

Dynamische snelheidsaanpassing: Pas in realtime aan volgens het aantal mensen in de workshop-Schakel snelle uitrusting in tijdens piekwerkuren (personeelsdichtheid> 1 persoon/㎡) om te zorgen voor fris luchtvolume ≥30 m³/persoon · uur; Schakel over naar lage snelheid of stop tijdens de lunchpauze of wanneer er niemand in de buurt is, wat de luchtcirculatie kan behouden en het energieverbruik met meer dan 40%kan verminderen.

Het onderhoud van de riemaandrijving: controleer elke maand voor riemstation de riemkleurige strakheid: druk op het midden van de riem met vingers en de zinkende hoeveelheid moet 10-15 mm zijn. Te los zal snelheidsverlies veroorzaken (tot 5%-10%), en te strak zal de lagerbelasting met 20%verhogen en slijtage verergeren.

Temperatuurbewaking en vroege waarschuwing: detecteer regelmatig de motorbehuistemperatuur met een infraroodthermometer, die normaal ≤70 ° C zou moeten zijn (bij een omgevingstemperatuur van 25 ° C). Als de temperatuur sterk stijgt (meer dan 80 ° C), stop dan onmiddellijk voor inspectie: het kan een gebrek zijn aan lagerolie (aanvullende lithiumgebaseerd vet) of wikkelend kortsluiting (detecteer isolatieweerstand met een megohmmeter, die ≥0,5 mΩ moet zijn).

2. Fan van stofverwijdering

Voorbehandeling voor het opstarten: controleer de netheid van de filtertas voor het opstarten. Als de weerstand meer dan 1500 pa overschrijdt (gedetecteerd door een differentiële drukmeter), start het backbleesysteem eerst het stof - een geblokkeerde filterzak verdubbelt de uitlaatdruk van de ventilator, waardoor de motorstroom de limiet overschrijdt (meer dan 1,2 keer de nominale waarde) en de afsluiting van de overbelastingsbeveiliging veroorzaakt.

Selectie van snelheidsregulatiemodus: vermijd frequente snelheidsveranderingen (zoals ≥3 keer per minuut). Het wordt aanbevolen om de modus van "Hoge snelheidsbewerking (80% -100% nominale snelheid) regelmatige stofreiniging (eenmaal per 30 minuten) over te nemen" om de impact van huidige fluctuaties op de motorwikkelingen te verminderen.

Anti-corrosieafdichtingsinspectie: bij het hanteren van corrosieve gassen (zoals zuur-base mist), demonteer de aansluitdoos elke maand om te controleren of de afdichtingsrubberring veroudert (vervang onmiddellijk als scheuren verschijnen) en breng vaseline aan op de terminals om slecht contact te voorkomen als gevolg van corrosie.

3. Koeltorenventilator

Watertemperatuur gekoppelde snelheidsregulatie: link met een frequentiekl omstanders via een temperatuursensor (nauwkeurigheid ± 0,5 ° C). Wanneer de uitlaatwatertemperatuur> 32 ° C de snelheid met 5% verhoogt voor elke toename van 1 ° C; Wanneer <28 ° C de snelheid vermindert om "on-demand warmtedissipatie" te bereiken, wat meer dan 30% energiebesparende is dan de fixed speed-modus.

Winter-anti-vriesproblemende werking: wanneer de temperatuur ≤0 ° C is, als de ventilator moet worden uitgevoerd, verlaagt de snelheid tot 30% -50% van de nominale waarde (verminder luchtvolume en warmteverlies) en schakel elektrische verwarming in (vermogen ≥5 kW) op hetzelfde moment aan om de watertemperatuur in de toren in de toren ≥ 5 ° C te vermijden, waardoor een impeller en de schell jamming als gevolg van vriestijd wordt vermeden.

Iii. Automotive scenario's (koelventilatoren, airconditioner blazers)

Automotive-blower-motoren werken in trillende en hoge temperatuuromgevingen (temperatuur van de motorcompartiment kan 80-120 ° C bereiken) en er moet aandacht worden besteed aan bescherming tijdens het gebruik:

1. Fan van motorkoeling

Reinigen na het afkoelen: wacht na het uitschakelen van de motor meer dan 30 minuten totdat de temperatuur van de motor onder de 60 ° C daalt voordat het wordt gespoeld - koud water op een warme motor zal ongelijke thermische expansie en samentrekking tussen de behuizing en interne componenten veroorzaken, die mogelijk scheuren veroorzaken (vooral aluminium legeringen).

Abnormale ruis vroege waarschuwing en hantering: als een "piepend" geluid (lagergebrek aan olie) optreedt tijdens rotatie, voeg tijdig vet met hoge temperatuur toe (temperatuurweerstand ≥150 ° C); Als er een "klikken" geluid (wrijven van het waaier) optreedt, controleer dan of de bevestigingsbouten los zijn (koppel moet voldoen aan de handmatige vereisten, meestal 8-10n · m) om waaiervervorming en verergerde slijtage te voorkomen.

2. Airconditioner blazer

Filtervervangingscyclus: vervang het airconditionerfilter om de 10.000-20.000 kilometer (verkort tot 10.000 kilometer in harde wegomstandigheden). Een geblokkeerd filter zal de weerstand van de luchtinlaat met 50%verhogen, wat leidt tot een toename van de motortroom met 20%-30%, wat de wikkelingen kan verbranden na langdurige werking.

Versnellingspecificaties van versnelling: Pas bij de schakelstap stap voor stap aan (van "uit" → "lage snelheid" → "gemiddelde snelheid" → "hoge snelheid") met een interval van 1-2 seconden per keer om onmiddellijke hoge stroomeffecten (tot 6 keer de nominale waarde) de snelheidsregelweerstand te beschadigen.

IV. Medische scenario's (ventilatoren, zuurstofgeneratoren)

Blower -motoren in medische apparatuur hebben een extreem hoge vereisten voor precisie (snelheidsfout ≤ ± 1%) en stabiliteit, en de werking moet strikt volgen voor de voorschriften, met "precisie en veiligheid" als de kern:

1. Ventilatorblazermotor

Parameterkalibratieproces: kalibreren met professionele software voor gebruik om ervoor te zorgen dat de snelheid overeenkomt met het getijdenvolume en de ademhalingsfrequentie (bijvoorbeeld het volwassen getijdenvolume van 500 ml komt overeen met een snelheid van 1500 rpm, met een fout ≤5 rpm). Controleer na kalibratie met een standaard luchtpomp om te zorgen voor de luchtstroomschommeling ≤3%.

Desinfectiebeveiligingspunten: bij het desinfecteren, desinfecteren alleen de luchtcircuitbuizen, maskers en andere patiëntcontactonderdelen (veeg met 75% alcohol of sterilisatie op hoge temperatuur). Het is strikt verboden om desinfectiemiddel het motorische interieur te laten binnenkomen-vloeibare infiltratie zal de wikkelisolatieweerstand laten vallen (<0,5 mΩ), wat leidt tot kortsluitfouten.

Power redundantie garantie: moet worden aangesloten op een UPS ononderbroken voeding (batterijduur ≥30 minuten) en de power-off-schakelfunctie regelmatig (maandelijks) testen om ervoor te zorgen dat de motor niet pauzeert wanneer het netvoeding wordt onderbroken (snelheidsschommelingen ≤2%), waardoor de ademhaling van de patiënt wordt vermeden.

2. zuurstofgeneratorblazer motor

Intry -omgevingsregeling: de luchtinlaat moet weg zijn van keukens (olievermijn) en cosmetica (vluchtige stoffen). Het wordt aanbevolen om een HEPA-pre-filter (filtratienauwkeurigheid ≥ 0,3μm) te installeren om te voorkomen dat onzuiverheden de motor binnenkomen en de lagers dragen (de levensduur kan meer dan 2 keer worden verlengd) of het blokkeren van de moleculaire zeef (die de zuurstofconcentratie beïnvloedt).

Laadregelingsstrategie: continue werking gedurende niet meer dan 12 uur per dag, stop gedurende 30 minuten om de 6 uur om de motor (temperatuur ≤60 ° C) en moleculaire zeef op natuurlijke wijze te laten afkoelen-hoge temperatuur zal de adsorptie-efficiëntie van de moleculaire zeef met 10% -15% dalen en de veroudering van de motorische isolatie versnellen.

Samenvatting: kernprincipes in scenario's

Ongeacht het scenario moet het gebruik van blower -motoren drie principes volgen:

1. Load -matching: pas de snelheid aan op basis van de werkelijke behoeften (luchtvolume, druk) om "overcapaciteit" of overbelasting te voorkomen;

2. Regelmatig onderhoud: focus op belangrijke links zoals reiniging, smering en afdichting om van tevoren verborgen gevaren te detecteren;

3.Abnormale vroege waarschuwing: rechterafwijkingen door geluid (abnormale ruis), temperatuur (oververhitting) en parameters (huidige/snelheidsfluctuatie), en stoppen op tijd voor hantering.

Het volgen van deze principes kan zorgen voor een langdurige stabiele werking van de motor en de prestatiewaarde ervan maximaliseren.

Wat zijn de tips voor het gebruik van fans die worden aangedreven door blower -motoren?

Het beheersen van de gebruiksvaardigheden van blower -motoren kan niet alleen de werkingsefficiëntie van de ventilator verbeteren, maar ook de motorleven verlengen en het energieverbruik verminderen. Deze vaardigheden behandelen alle links, van het opstarten tot onderhoud en zijn van toepassing op ventilatorapparatuur in verschillende scenario's:

1. Startfase: verminder de impact en bereik een soepele start

De stroom op het moment van het opstarten van de motor is 5-7 keer de nominale stroom (genaamd "Start-up InRush Current"). Frequente of onjuiste start-up versnelt kronkelende veroudering en lagerkleding, dus het is noodzakelijk om de juiste opstartvaardigheden te beheersen:

Start-up zonder load/lichtlaad: zorg ervoor dat de ventilator no-load of light-load is voordat u opstart. Open bijvoorbeeld de bypass -klep voordat u de ventilator van het stofverwijdering start om de pijpleidingsdruk te verminderen; Controleer of de waaier vastzit door vreemde voorwerpen voordat u de industriële ventilator start (roteer de waaier handmatig om de flexibiliteit te bevestigen).

Stap-voor-stap start-up: voor krachtige motoren (boven 5 kW) wordt het aanbevolen om Star-Delta Start of Soft Starter te gebruiken om de opstartstroom te verminderen tot 2-3 keer de nominale stroom, waardoor de impact op het vermogensnet en de motor wordt verminderd. Bij het starten van kleine huishoudelijke motoren (zoals fans), kunt u eerst de lage snelheidsuitrusting inschakelen en vervolgens na 3-5 seconden schakelen naar de hogesnelheidsuitrusting.

Vermijd frequente start-stop: wanneer u een korte tijd (binnen 10 minuten) moet pauzeren, kunt u de motor op lage snelheid laten draaien in plaats van volledig te stoppen. Tijdens de kloof tussen koken in de keuken kan de bereikkap bijvoorbeeld in lage snelheid worden veranderd in plaats van uit te schakelen om het aantal starts te verminderen.

2. Werkfase: pas op vraag naar energie -efficiëntie aan

Het energieverbruik van de ventilator tijdens de werking is nauw verwant aan de snelheid (Power ≈ Speed³). Redelijke aanpassing van snelheid en belasting kan het energieverbruik aanzienlijk verminderen:

Pas de snelheid aan om te passen bij de belasting: pas de snelheid aan volgens de werkelijke behoeften om te voorkomen dat "een groot paard gebruiken om een kleine kar te trekken". Bijvoorbeeld:

Wanneer er niemand in de workshop is, vermindert u de snelheid van de ventilatieventilator tot 30% -50% van de nominale waarde;

Wanneer de airconditioner afkoelt, vermindert u de ventilatorsnelheid met 20% -30% nadat de kamertemperatuur de ingestelde waarde heeft bereikt;

Gebruik bij het reinigen van een kleine hoeveelheid stof met een vacuümreiniger de lage snelheidsuitrusting (motorsnelheid onder 10.000 tpm) om onnodig energieverbruik te voorkomen.

Balansinlaat en uitlaatdruk: de weerstand bij de inlaat en uitlaat van de ventilator heeft direct invloed op de motorbelasting. Bijvoorbeeld ellebogen minimaliseren bij het installeren van pijpleidingen (elke elleboog van 90 ° zal de weerstand met 10%-15%verhogen); Reinig het filterscherm en de waaier regelmatig om de luchtstroom glad te houden, zodat de motor onder lage belasting werkt.

Gebruik natuurlijke windhulp: wanneer openluchtventilatoren (zoals koeltorens, dakventilatoren) lopen, passen de ventilatorhoek aan volgens de windrichting om natuurlijke wind te gebruiken om de motorbelasting te verminderen. Wanneer de natuurlijke wind bijvoorbeeld in dezelfde richting is als de uitlaat van de ventilator, kan de snelheid op de juiste manier worden verlaagd om het luchtvolume te garanderen en tegelijkertijd elektriciteit te besparen.

3. Onderhoudsfase: gedetailleerd onderhoud om de levensduur te verlengen

De levensduur van de ventilatormotor hangt grotendeels af van dagelijks onderhoud. De volgende tips kunnen fouten effectief verminderen:

Regelmatig reinigen om vervuiling en schade te voorkomen:

Motorische behuizing en warmtedissipatiegaten: schoon stof met perslucht of een zachte borstel elke 1-2 weken om een slechte warmtedissipatie te voorkomen (vooral in stoffige omgevingen zoals textielfabrieken en bloemfabrieken).

Windingen en commutator (geborstelde motoren): open de behuizing elk jaar voor inspectie, veeg het koolstofpoeder op het commutatoroppervlak met alcohol om slecht contact te voorkomen; Als er olie op het wikkeloppervlak is, reinigt u deze met een droge doek gedompeld in een kleine hoeveelheid benzine (werk na stroomuitval).

Het dragen van smering: voeg smeerolie (zoals nr. 3 lithiumvet) toe aan glijdende lagers elke 3-6 maanden, en voeg elk jaar vet aan voor kogellagers. De oliehoeveelheid moet 1/2-2/3 van de lagerholte vullen; Te veel zal een slechte warmtedissipatie veroorzaken.

Controleer de status om fouten vroeg te detecteren:

Listen aan het geluid: de motor moet een uniform "zoemende" geluid maken tijdens normaal werking. Als er een "piepen" (lagergebrek aan olie), "wrijvingsgeluid" (rotorvegen) of "abnormale ruis" (losse delen) (losse delen) (losse delen) (losse onderdelen) (losmaken, stopt dan onmiddellijk voor inspectie.

Meetemperatuur: raak de motorbehuizing aan met uw hand. De normale temperatuur mag niet heet zijn (≤70 ° C). Als het deze temperatuur overschrijdt of gedeeltelijk oververhit is (zoals het ene uiteinde van het lager is aanzienlijk heter dan het andere), kan het lagerkleding of kronkelend kortsluiting zijn.

Controleer stroom: meet de bedrijfsstroom met een klemmoker. Als het 10% van de nominale stroom overschrijdt, geeft dit aan dat de belasting te groot is (zoals een geblokkeerd filter) of er is een fout in de motor (zoals een kronkelend kortsluiting), en de oorzaak moet worden onderzocht.

Aanpassen aan het milieu om verlies te verminderen:

Humid -omgeving (zoals badkamer, kelder): kies een motor met een waterdichte behuizing (beveiligingskwaliteit IP54 of hoger) en controleer elke maand de afdichtingsrubberring van de aansluitdoos op veroudering om binnendringen en kortsluiting te voorkomen.

Hoge-temperatuuromgeving (zoals ketelruimte, nabij oven): kies een resistente motor op hoge temperatuur (klasse H-isolatie) en installeer een koelventilator rond de motor om ervoor te zorgen dat de omgevingstemperatuur de nominale temperatuur van de motor niet overschrijdt (zoals klasse H-motor is niet groter dan 180 ° C).

Corrosieve omgeving (zoals chemische fabriek, kust): kies een motor met een roestvrijstalen behuizing en anti-corrosiewikkelingen, en spuit eenmaal per kwartaal anti-rust-verf om de corrosie van componenten te voorkomen.

4. Veilig gebruik: vermijd risico's en voorkom ongeluk

Blower -motorbewerking omvat elektriciteit en mechanische rotatie, en de volgende veiligheidstips moeten worden opgemerkt:

Elektrische veiligheid:

Ground Protection: de motorbehuizing moet betrouwbaar worden geaard (grondweerstand ≤4Ω) om te voorkomen dat ongevallen met elektrische schok veroorzaakt door levende behuizing wanneer de wikkelisolatie is beschadigd.

Verminderde overbelasting Elektriciteitsgebruik: de motor voedingslijn moet overeenkomen met het vermogen (zoals 1,5 kW motorbehoeften ≥1,5 mm² koperdraad) en een geschikte stroomonderbreker installeren (nominale stroom is 1,2-1,5 maal de motorische stroom).

Beveiliging van de onderhandel: buitenmotoren moeten bliksembeveiligingsapparaten installeren om bliksemschade aan het bedieningscircuit en de wikkelingen te voorkomen.

Mechanische veiligheid:

Protectieve dekking is essentieel: de blootgestelde delen van de ventilatorwaaier en de motoras moeten worden geïnstalleerd met een beschermende afdekking (roosterafstand ≤12 mm) om te voorkomen dat personeelscontactletsel of buitenlandse voorwerpen worden betrokken.

Verhichel illegale bewerkingen: demonteer de huisvesting of roterende onderdelen tijdens het gebruik niet demonteren; Tijdens het onderhoud moet het vermogen worden losgekoppeld en moet een bord "niet inschakelen" worden opgehangen om misstart te voorkomen.

Deze vaardigheden lijken subtiel, maar ze kunnen de operatie -efficiëntie van de ventilatormotor aanzienlijk verbeteren, de levensduur verlengen en de veiligheidsrisico's verminderen. Of het nu in huishoudelijke of industriële scenario's, ze moeten flexibel worden gebruikt volgens de werkelijke behoeften om de motor in de best werkende staat te houden.

Hoe dagelijks onderhoud uit te voeren op blower -motoren?

Dagelijks onderhoud van blower-motoren is cruciaal om hun stabiele werking op lange termijn te waarborgen. Een systematisch onderhoudsplan moet worden geformuleerd uit meerdere dimensies zoals reiniging, inspectie, smering en opslag. De onderhoudsfocus van verschillende soorten motoren (zoals AC/DC, geborsteld/borstelloos) is iets anders, maar het kernprincipe is consistent: preventie eerst, tijdige behandeling van kleine problemen om de uitbreiding van fouten te voorkomen.

1. Dagelijkse reiniging: houd de motor "schoon"

Het kerndoel van het reinigen is om onzuiverheden zoals stof en olie te verwijderen om te voorkomen dat ze de warmtedissipatie, isolatie en mechanische werking beïnvloeden:

Behuizing en warmtedissipatiesysteem:

Frequentie: een keer per week in algemene omgevingen, eenmaal per dag in stoffige omgevingen (zoals cementplanten, houtbewerkingsworkshops).

Method: veeg de behuizing af met een droge zachte doek; Blaas de warmtedissipatiegaten en koellichamen met perslucht (druk 0,2-0,3 mpa) of reinig met een zachte borstel om geen stofblokkering te garanderen. Als er olie is, veeg dan met een doek gedompeld in neutraal wasmiddel en droog dan met een droge doek.

Bepaal: spoel de motor niet rechtstreeks door met water (behalve waterdichte motoren) om te voorkomen dat water het interieur binnenkomt en kortsluiting te veroorzaken.

Interne componenten (regelmatige demontage en reiniging):

Frequentie: 1-2 keer per jaar, of aangepast volgens de operationele omgeving (eens in de 6 maanden in vochtige omgevingen).

Method:

Verbind de voeding en verwijder de motorbehuizing (registreer de bedradingsmethode om een verkeerde verbinding tijdens het herinstallatie te voorkomen).

Statorwikkelingen: schoon oppervlaktestof met een droge doek of perslucht; Als er olie is, veeg dan voorzichtig met een doek gedompeld in alcohol (vermijd de wikkelingen hard).

Rotor en commutator (geborstelde motoren): polijsten voorzichtig de oxidelaag en koolstofpoeder op het commutatoroppervlak met fijn schuurpapier (boven 400 gaas) en veeg vervolgens schoon met alcohol katoen; Blaas het stof op de rotormern met perslucht.

Sensoren van borstelloze motoren: veeg het oppervlak van de halsensor af met een droge doek om stof te voorkomen dat signaaldetectie beïnvloedt.

Bepaal: controleer na het reinigen of de wikkelisolatielaag intact is; Indien beschadigd, repareer onmiddellijk (verf met isolerende verf).

2. Regelmatige inspectie: detecteer potentiële gevaren in de tijd

De focus van inspectie is de elektrische prestaties, mechanische componenten en verbindingsstatus van de motor om "vroege detectie en vroege behandeling" te bereiken:

Inspectie van elektrische systeem:

Wiring en isolatie: controleer of de terminals in de aansluitdoos elke week los zijn (bevestig door voorzichtig te schroeven met een schroevendraaier), en of de draadisolatielaag veroudert en gebarsten is; Meet de wikkeling naar grond isolatieweerstand met een megohmmeter (moet ≥0,5 mΩ, hoogspanningsmotoren ≥1mΩ zijn). Als het lager is dan de standaard, droog of vervang je de wikkelingen.

Capacitors (AC -motoren): controleer het uiterlijk van condensatoren om de 3 maanden. Als er uitpuilende, lekkage of shell-vervorming is, vervangt u zich door hetzelfde type condensator (capaciteitsfout is niet groter dan ± 5%) om te voorkomen dat de motoropstart- en werkingsprestaties worden beïnvloed.

Controller (borstelloze motoren): Controleer of de indicatielampen van de controller normaal zijn (zoals vermogenslampje, foutlampje) elke maand en meet of de invoer- en uitgangsspanningen zich binnen het nominale bereik bevinden met een multimeter. Als er een afwijking is, controleer dan de lijn of vervang de controller.

Inspectie mechanische componenten:

Bearings: luister elke maand naar het lagerbedieningsgeluid (u kunt het ene uiteinde van een schroevendraaier tegen de lagerstoel vasthouden en het andere uiteinde in uw oor plaatsen). Er mag geen abnormale ruis zijn; Meet de lagertemperatuur om de 6 maanden (niet hoger dan de omgevingstemperatuur 40 ° C). Als de temperatuur te hoog is of er abnormale ruis is, vervangt u het lager (kies hetzelfde type en precisiekwaliteit, zoals 6205zz).

Rotorische en roterende as: controleer of de roterende as om de zes maanden wordt gebogen (meet de radiale runout met een kiezerindicator, moet ≤0,05 mm zijn) en of de rotor in evenwicht is (geen duidelijke trillingen tijdens de werking). Als er een afwijking is, leg je de roterende as of opnieuw Do-dynamische balans recht.

Fan -mes en waaierverbinding: controleer of de verbinding tussen het ventilatorblad (of waaier) en de motoras los is (zoals of de bouten worden vastgedraaid) elke week om gevaar te voorkomen dat wordt veroorzaakt door vallen tijdens het bedrijf.

Inspectie van beschermingapparaten:

Overlaadbeschermers en thermische relais: test eenmaal per maand handmatig (druk op de testknop, die normaal zou moeten struikelen) om gevoelige actie te garanderen; Controleer of de ingestelde waarde overeenkomt met de motor-nominale stroom (meestal 1,1-1,25 keer de nominale stroom).

Verlichte beschermings- en aardingsapparaten: controleer de aardingsweerstand (≤4Ω) vóór het regenseizoen, en of de indicator van de blikseminrichter normaal is om een effectieve bescherming van de motor in onweersbuien te garanderen.

3. Meeronderhoud: Verminder de wrijving en verleng de levensduur van de component

Lagers zijn de meest gemakkelijk gedragen componenten in de motor. Goede smering kan de wrijvingscoëfficiënt aanzienlijk verminderen, het genereren van warmte en verlies verminderen:

Smeercyclus:

Verlagingslagers: voeg om de 3 maanden olie toe wanneer de omgevingstemperatuur ≤35 ° C; Voeg olie elke 1-2 maanden toe wanneer de temperatuur> 35 ° C of in vochtige omgevingen.

Ballagers: voeg elke 6-12 maanden vet toe in gewone omgevingen; Voeg elke 3-6 maanden vet toe in hoge snelheid (> 3000 tpm) of omgevingen op hoge temperatuur.

Selectie van smeermiddelen:

Verlagingslagers: kies nr. 30 of nr. 40 mechanische olie (matige viscositeit, geen stolling bij lage temperatuur, geen verlies bij hoge temperatuur).

Ballagers: kies op lithiumgebaseerd vet (zoals nr. 2 of nr. 3), die resistent is (-20 ° C tot 120 ° C) en een goede waterweerstand heeft, geschikt voor de meeste scenario's; Kies composiet calciumsulfonaatvet voor omgevingen op hoge temperatuur (> 120 ° C).

Smeermethode:

Verlagingslagers: schroef de oliebekerdekking los, voeg smeerolie toe aan de oliepeillijn (ongeveer 1/2 van de lagerholte), vermijd overmatige olie die lekkage of slechte warmteafwijking veroorzaakt.

Ballagers: open het lagerbedekking, vul de lagerholte met vet met een speciaal hulpmiddel (vul 1/2-2/3), draai het lager om het vet gelijkmatig te verdelen en bedek vervolgens de lagerafdekking (let op afdichting om te voorkomen dat stof binnenkomt).

4. Opslagonderhoud: "Verslange" vaardigheden "voor langdurige sluiting

Als de motor lang buiten gebruik moet zijn (meer dan 1 maand), moeten speciale onderhoudsmaatregelen worden genomen om veroudering of schade te voorkomen:

Opruimen en drogen: de binnen- en buitenkant van de motor grondig schoonmaken voor de opslag, blaas droog mogelijk vocht met een warmtepistool (temperatuur ≤60 ° C) en zorg ervoor dat de wikkelingen en lagers volledig droog zijn.

Anti-Rust-behandeling: breng anti-rustolie (zoals vaseline) aan op het blootgestelde deel van de roterende as, wikkel het met plastic film; Spuit een dunne laag anti-reuzenverf op de metalen behuizing (vooral in vochtige omgevingen).

INSULATIE BESCHERMING: Run om de 2-3 maanden (no-load of light-load) om de eigen warmte van de motor weg te nemen om vocht te gebruiken en te voorkomen dat de kronkelende isolatie wordt verouderd als gevolg van vocht. Borstelloze motoren moeten de controller tegelijkertijd aandoen om falen van condensator te voorkomen.

Storageomgeving: kies een droog, geventileerd magazijn zonder corrosieve gassen. De motor moet horizontaal op skids worden geplaatst (vermijd direct contact met de grond om vocht te voorkomen), weg van warmtebronnen en trillingsbronnen; Als het een verticale motor is, bevestig dan de roterende as om buigen te voorkomen.

5. Fout voorbehandeling: Los onder de plek kleine problemen op

In dagelijkse onderhoud, als kleine fouten worden gevonden, kunnen ze ter plaatse worden afgehandeld om uitbreiding te voorkomen:

Slicht abnormale ruis van lagers: voeg vet toe in de tijd; Als de abnormale ruis aanhoudt, controleert u op vreemde voorwerpen, verwijdert u ze en observeer ze de werkingsstatus.

Loose bedrading: draai de terminals vast met een schroevendraaier en breng antioxidant (zoals vaseline) aan op de bedrading om oxidatie en roest te voorkomen.

Slicht vocht van wikkelingen: laat de motor 1-2 uur op no-load lopen om vocht weg te verdrijven met zijn eigen warmte, of de wikkelingen bestralen met een infraroodlamp (afstand> 50 cm) om ze te dryen.

De kern van dagelijks onderhoud is "zorgvuldigheid" en "regelmaat"-zelfs schijnbaar onbeduidend stof of een losse schroef kan grote fouten veroorzaken bij langdurige werking. Door een volledig onderhoudsplan te formuleren en te implementeren, kan de levensduur van de ventilatormotor met meer dan 30%worden verlengd, met behoud van een efficiënte en stabiele werking.

Algemene fouten van ventilatormotoren en oorzaakanalyse

Blower-motoren zijn onvermijdelijk vatbaar voor fouten tijdens langdurige werking. Inzicht in de manifestaties en oorzaken van gemeenschappelijke fouten kan helpen snel problemen te vinden en downtime te verminderen. Het volgende is een gedetailleerde analyse van verschillende fouten:

| Foutfenomeen | Mogelijke oorzaakcategorieën | Specifieke oorzaken | Typische manifestaties |

| Niet beginnen | Elektrische fouten | Slecht vermogenscontact, opgeblazen zekering, lage spanning; Wikkeling kortsluiting/open circuit/aarding; Borstelloze motorcontroller schade | Geen reactie na power-on, of alleen een vaag "zoemende" geluid |

| Mechanische fouten | Ernstige lagerslijtage (kogelfragmentatie, bussen -aanval), vreemde voorwerpen tussen rotor en stator; ventilatorbladen verstrikt of waaier wrijvend tegen huisvesting | Moeilijkheid om de rotor handmatig te roteren, kan struikelen tijdens het opstarten | |

| Actie voor beschermingsapparaat | Beschermer niet gereset na overbelasting/oververhitting | De voeding is normaal, maar de motor heeft geen reactie | |

| Abnormaal geluid | Mechanisch geluid | Lager gebrek aan olie/slijtage, rotoronbalans (ongelijke messlijtage, schachtbuigen); losse behuizing of ventilatiebladschroeven | "Piepen" (gebrek aan olie), "gorging" (lagerkleding) of "tikken" (botsing van componenten) geluiden |

| Elektromagnetische ruis | Wikkeling kortsluiting/verkeerde bedrading (zoals driefasige open fase); Ongelijke luchtspleet tussen stator en rotor | "Sissend" geluid of hoogfrequente elektromagnetische bom die verandert met snelheid | |

| Motor oververhitting | Overladen | Verhoogde ventilatorweerstand (geblokkeerd filter, overmatige pijp ellebogen, geblokkeerde luchtuitgang); Langdurige operatie buiten de beoordeelde stroom | De woontemperatuur is groter dan 70 ° C (bij 25 ° C omgevingstemperatuur), kan de afsluiting van thermische bescherming activeren |

| Slechte warmte -dissipatie | Defecte koelventilator (borstelloze motoren), geblokkeerde warmtedissipatiegaten; omgevingstemperatuur van meer dan 40 ° C | Abnormale toename van de wikkelingstemperatuur, isolatielaag kan een verbrande geur uitzenden | |

| Elektrische/mechanische fouten | Wikkeling kortsluiting, driefasige stroomonbalans; Verhoogde lagerwrijving door slijtage | Lokale temperatuurstijging (bijv. Lagergebied aanzienlijk oververhit) | |

| Abnormale snelheid | Lage snelheid | Onvoldoende voedingspanning (<90% van de nominale waarde); Wikkelfouten (Turn-Turn Shortcircuit/Rotor Open Circuit); overladen | Duidelijke vermindering van het luchtvolume, motor loopt met moeilijkheden |

| Hoge snelheid | Hoge vermogensfrequentie (AC -motoren); Controller Failure (DC/Brushless Motors); Volledig open luchtuitgang (no-load) | Abnormale toename van het luchtvolume, kan gepaard gaan met verhoogd geluid |

Overmatige trillingen: trillingen die het toegestane bereik overschrijden (meestal ≤0,1 mm/s) tijdens de motorische werking zal losse schroeven, versnelde slijtage van componenten veroorzaken en zelfs algehele resonantie. Oorzaken zijn onder meer:

Rotorische onbalans: het zwaartepunt van de rotor valt niet samen met het rotatiecentrum (zoals messlijtage, schachtbuigen), waardoor centrifugale kracht wordt gegenereerd tijdens rotatie, wat leidt tot trillingen.

Installatieproblemen: motor is ongelijk geïnstalleerd (horizontale afwijking van meer dan 0,5 mm/m), losse ankerschroeven of verkeerde uitlijning tussen ventilator- en motorschachten (concentriciteitafwijking van meer dan 0,1 mm).

Afgaande schade: lagerbalfragmentatie of kooischade veroorzaakt onregelmatige trillingen tijdens rotorrotatie.

Electromagnetische onbalans: driefasige stroomonbalans of wikkelingsasymmetrie genereert periodieke elektromagnetische krachtpulsatie, waardoor trillingen worden veroorzaakt.

Overmatige vonk in geborstelde motoren: geborstelde motoren genereren een kleine hoeveelheid vonken bij het contact tussen borstels en commutators tijdens het bedrijf, maar overmatige vonken (meer dan 1/4 van het commutatorgebied) zijn abnormaal. Oorzaken zijn onder meer:

Slechte borstelslijtage of niet -overeenkomende modellen: onvoldoende borstellengte (korter dan 5 mm), klein contactgebied met commutator of niet -overeenkomende borstelhardheid en weerstand die leidt tot slecht contact.

BETEIDSCHAPSCHADING: Ongelijke slijtage (groeven) op het commutatoroppervlak, uitstekende isolatie tussen koperen vellen of commutator -excentriciteit die onstabiel contact tussen borstels en commutator veroorzaakt.

Windende fouten: rotorwikkeling kortsluiting of open circuit veroorzaakt plotselinge stroomveranderingen tijdens commutatie, waardoor vonken worden verhoogd.

Improper borsteldruk: overmatige druk (toenemende wrijving) of onvoldoende druk (slecht contact) van de borstelveer kan overmatig vonken veroorzaken.

Nauwkeurig beoordelen van de oorzaak van fouten vereist het combineren van "observatie, luisteren en meting": observeer of het uiterlijk beschadigd is, luister naar abnormale werkgeluiden en meten spanning, stroom en temperatuur met instrumenten. De meeste fouten kunnen worden verhinderd om de motor volledig te beschadigen als ze op tijd worden behandeld; Als zelfinspectie moeilijk is, neem dan contact op met professioneel onderhoudspersoneel en dwingt de werking niet.

Thuis

Thuis  +86-13968277871

+86-13968277871